中国粉体网讯 先进陶瓷的制备工艺过程包括粉体制备、成型、烧结和精加工等。其中,烧结是将陶瓷坯体在高温下进行致密,最终形成固体材料的一种技术,烧结技术在先进陶瓷的生产过程中起着至关重要的作用。常见的烧结方式有常压烧结、热压烧结、热等静压烧结和微波烧结等,其中,热压烧结是目前采用的比较广泛的一种方法。

热压烧结及其优缺点

热压烧结是对较难烧结的粉体在模具内施加压力,同时升温烧结的工艺。把原料粉末装入金属或高强石墨模腔,在加压的同时,加压到正常烧结温度或稍低,在短时间内粉末被烧结成致密、均匀、晶粒细小的陶瓷材料。热压烧结用的模具材料有石墨、氧化铜、碳化硅等,其中,石墨材料得到了较为广泛的应用。

热压烧结过程中根据加压方式的不同可以分为恒压法、高温加压法、分段加压法,按烧结方式又可分为真空烧结、气氛烧结、连续加压烧结等。

与其他烧结方式相比,热压烧结工艺具有以下优点:热压烧结工艺由于加热加压同时进行,粉料处于热塑性状态有助于颗粒的接触扩散流动并有利于传质过程的进行,因而成型压力较小;还能降低烧结温度并缩短烧结时间从而抵制晶粒长大得到晶粒细小、致密度较高、并具有较高的机械性能和较高的力学性能的产品,无需添加烧结助剂或成型助剂可生产超高纯度的陶瓷产品。

热压烧结工艺的缺点是烧结过程比较复杂以及热压烧结设备比较复杂,对设备要求高,加工成本高且生产效率低,而且只能制备形状较为简单的产品。

热压烧结设备

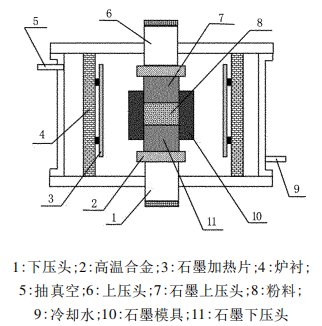

热压烧结工艺需要专用的热压烧结炉,常用的热压烧结炉主要由加热炉、加压装置、模具和测量测压装置组成。热压烧结炉的工作原理是:将混合粉料装入石墨模具中,通过石墨加热片加热粉料。加热到一定温度后,上下压头带动石墨上压头和石墨下压头对模具内粉料施加压力,实现烧结压制同步进行,使粉料在高温高压下达到致密化烧结。

热压烧结炉结构示意图

真空热压炉

(图片来源:湖南顶立科技)

热压烧结炉的种类有很多,单体烧结炉、热冷压双体烧结炉。一般烧结时采用氮气或氢气保护,也有的采用真空保护烧结。湖南顶立科技有限公司的真空热压炉广泛应用于各类复合材料、各类高导热材料、SiC/Si3N4/B4C陶瓷类材料、铜基粉体材料、铁基粉体材料、铁铜基粉体材料等材料的零件净近成型、致密化、最高烧结温度可达2500℃。诸如:飞机降落铁铜基粉类材料刹车盘、动车组闸瓦、防弹衣、装甲车护板、直升飞机防弹盔甲等。

热压烧结工艺在先进陶瓷中的应用

热压烧结氮化硅陶瓷

热压烧结是制备致密氮化硅陶瓷材料的主要烧结方式,在较高的机械压力下可提高材料的烧结温度,烧结体各向异性。Pablos等人曾采用热压烧结方式制备出热导率为82Wm-1K-1的氮化硅陶瓷材料;Kitayama等以不同的稀土氧化物为烧结助剂制备出热导率最高为114.7Wm-1K-1的氮化硅烧结体;Jiang等人以热压烧结方式制备出了热导率为129Wm-1K-1氮化硅陶瓷材料,其弯曲强度高达,其弯曲强度高达1149MPa。

热压烧结碳化硼陶瓷

碳化硼是共价键很强的化合物,在高温下烧结扩散速率慢,物质流动发生较少,使其致密化过程非常困难。在热压烧结过程中三种致密化的连续机制:(1)粒子重排,开口气孔率降低,闭口气孔率保持不变(温度范围:1800~1950℃)。(2)塑性流动,导致开口气孔率的关闭,而不会对闭口气孔率产生显著影响(1950~2100℃)。(3)热压结束时的体积扩散和气孔消除(2100~2200℃)。为了降低烧结温度和表面能、提高碳化硼陶瓷的综合性能,必须添加添加剂来促进谈话碳化硼的烧结。

热压烧结氧化铝陶瓷

张希华、刘长霞、张建华把AlTiC中间合金引入氧化铝陶瓷中,用过渡液相热压法制备TiC/Al2O3复合材料,AlTiC中间合金抑制了氧化铝的晶粒生长,将热压、过渡液相烧结有机结合,增强了TiC/Al2O3复合材料的烧结质量。彭晓峰、黄校先、张玉峰把经预处理的氧化铝粉体,经过热压工艺,制备细晶粒氧化铝陶瓷,在1450℃热压获得了晶粒尺寸为0.5μm、抗弯强度为500MPa的氧化铝陶瓷,在1550℃获得了断裂韧性为5.7MPa·m1/2的氧化铝陶瓷材料。

热压烧结氮化铝陶瓷

大量研究表明相同情况下热压烧结获得的氮化铝陶瓷的热导率比常压烧结高。其中李发、刘征等分别采用常压法和热压法来制备氮化铝陶瓷并对其微观结构进行分析,观察结果表明热压烧结获得的氮化铝陶瓷结果更加完整,在相同情况下,热压烧结AlN陶瓷中的体积百分数低于常压烧结的氮化铝陶瓷;热压烧结获得的氮化铝陶瓷中晶格氧含量也同样低于常压烧结获得的氮化铝陶瓷,其热压烧结获得的氮化铝陶瓷的热导率为200W/m·K。

参考资料:

鲁飞、刘树峰等.氧化钇陶瓷的热压烧结和耐蚀行为

李勇霞.高性能氮化硅的制备及其性能研究

聂丹、王帅等.碳化硼陶瓷的制备工艺及其应用现状

张野.高纯氧化铝粉体的制备及烧结的研究

刘海华.热压烧结氮化铝陶瓷制备工艺的研究

注:图片非商业用途,存在侵权告知删除