125

125

2025-06-18

2025-06-18

在高温合金的璀璨星河里,钨金属以3410℃的熔点铸就“工业硬骨头”的传奇。当传统加工工艺在复杂结构、精密成型与高效生产间遭遇瓶颈,升华三维粉末挤出3D打印技术如破晓之光,让“最难熔金属”突破制造边界,在高端装备制造领域绽放全新可能。

当「粉末挤出」遇见「钨金属」:打破百年制造困局

钨作为密度高达19.35g/cm?的难熔金属,钨合金的传统加工长期依赖粉末冶金压制烧结+精密机加工的冗长流程:

传统钨加工存在的问题

复杂曲面加工成本高昂;

薄壁/深孔等结构难以成型;

精密部件良品率不足40%;

小批量生产周期长达45天。

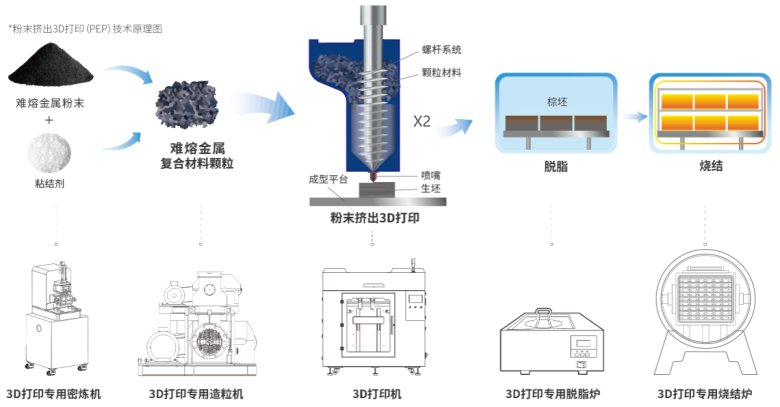

升华三维自主研发的粉末挤出3D打印技术(PEP),通过创新性材料配方与打印工艺,实现钨合金材料从“粉末态”到“功能件”的直接成型。支持纯钨(≥99.95%)、钨镍铁、钨铜、钨铼等高比重钨合金;打印层厚控制至50-100μm,尺寸精度达±0.5mm;PEP技术无模具限制,轻松实现镂空、梯度材料、多孔腔体集成设计。可实现难熔金属复杂结构的快速制备,加快产品开发与商业化时间。

四大核心优势,重塑钨金属制造价值坐标

高温性能不妥协,打印件密度≥98%

基于粘结剂体系的优化设计与脱脂烧结工艺参数的协同调控,经1700-2200℃高温致密化处理后,成型构件的致密度达到传统锻造工艺水平。如93W在室温条件下,其抗拉强度实测值≥900MPa;在1000℃高温服役环境中,材料展现出优异的抗蠕变性能,该性能指标完全满足航空航天发动机燃烧室部件的极端服役要求的需要。

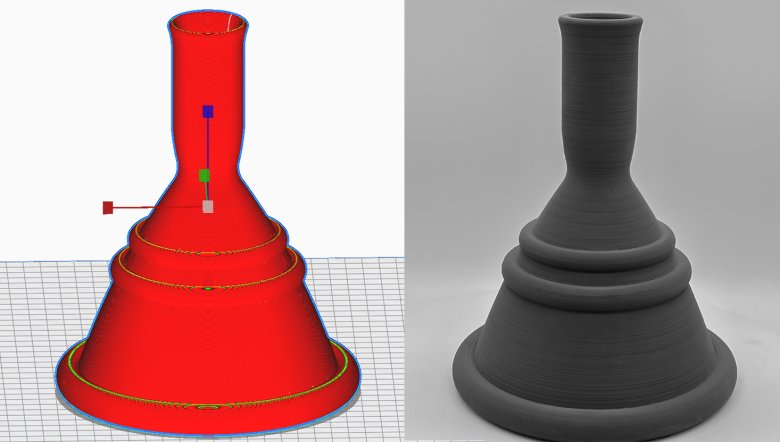

▲钨合金航空航天喷嘴(左:模型切片,右:构件生坯) ?升华三维

复杂、中空结构一体化快速成型

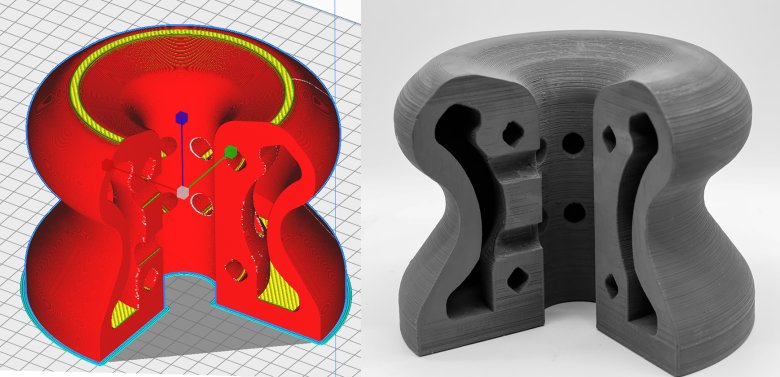

通过自主研发的高精度挤出系统与智能路径规划算法,PEP技术能够精准控制材料沉积轨迹,将原本需要多部件拼接、多次加工的复杂中空结构,转化为一次成型的完整部件。无论是航空发动机中带有复杂冷却通道的钨合金功能件,还是医疗设备里对散热效率与结构强度有严苛要求的中空钨铜组件,升华三维都能以极高的精度与效率实现一体化制造,不仅大幅减少装配误差,更通过优化材料分布显著提升构件性能,为钨合金在高端装备制造中的应用开辟全新可能。

▲钨合金中空一体化结构件(左:模型切片,右:构件生坯) ?升华三维

从单件到批量,柔性制造降本提效

3D打印方式可有效减少约80%的机加工工序,显著提升复杂结构钨基复合材料的制造效率与精度。通过与传统粉末冶金工艺集成化应用,PEP技术能够将小批量生产周期显著缩短至7个工作日,同时使生产成本较传统制造工艺降低40%。与传统减材制造工艺相比,这种高效、经济的制造模式,为航空航天、核工业、国防军事领域多品种、小批量的钨金属零部件研制提供了极具价值的解决方案。

▲截取部分钨合金轻量化填充航空叶片模型(左:模型切片,右:构件生坯) ?升华三维

绿色制造新范式

在材料利用维度,升华三维技术将材料利用率从传统工艺的60%大幅提升至95%以上,真正实现资源高效转化。生产过程中,通过创新工艺设计,彻底规避激光辐射与金属粉尘污染风险,为操作人员构筑起安全屏障。经权威检测认证,该技术全面符合欧盟RoHS标准,在有害物质管控上达到国际领先水平。该技术凭借绿色环保、高精度成型等优势,有望成为理想的智能制造解决方案,助力行业向低碳化、可持续化方向发展。

突破「工业硬骨头」的应用边界

航空航天:挑战极端工况

采用PEP打印空间动力系统热端部件,结合随形流道一体化设计,可耐受超高温燃气冲刷,为极端工况下难熔金属的制备提供了支持,具有广泛的应用前景和商业价值。

能源装备:重构效率标准

PEP技术能够为难熔金属多孔过滤组件实现快速一体化成形,大大优化了产品结构和使用效率。PEP工艺在核工业领域已实现商业化,制造的核聚变装置用钨偏滤器部件,满足10MW/m?热负荷要求,能大幅降低核反应装置的应用开发和制造成本。

工业制造:突破结构界限

PEP工艺能解决传统的加工方式制备大尺寸、复杂结构件时存在加工困难或无法加工等问题。其具有低温成型、高温成性的特性,能有效解决激光3D打印钨金属过程中的变形、裂纹、孔洞等问题,再结合成熟的粉末冶金脱脂烧结工艺,可获得最终致密且性能一致性优异的钨金属产品。助力工业生产实现跨维度的场景应用突破。

升华三维:让「不可能」成为「正在发生」

作为国内少数掌握难熔金属3D打印全链条技术的企业,升华三维已建成从材料研发、设备定制到工艺优化的完整技术闭环。累计服务航天科工、中核集团、中南大学、天津大学等50+高端客户,完成200+种钨合金构件打印验证和服务,良品率稳定在92%以上。

钨金属制造的边界正在被重新定义

不再受限于模具成本——即使单件也能经济生产

不再屈服于结构复杂度——任意几何皆可精准呈现

不再妥协于性能要求——打印件媲美锻件品质

▲升华三维具备钨合金制造完整工艺

当粉末在喷头中流动,当层层堆积突破传统维度,升华三维正以科技之力,让“最硬金属”拥有最灵活的制造形态。无论是航空航天的尖端部件,还是工业批量化的复杂精密器件,我们始终坚信:没有无法成型的材料,只有不断突破的技术。

2025-03-28

2025-01-16

2024-11-23

2024-11-01

2024-10-28

2024-08-22

2024-08-16

2024-08-06