341

341

2025-06-27

2025-06-27

中国粉体网讯 摘要:羰基铁粉是通过五羰基铁热分解制取的微米级至纳米级单质铁粉,具有高纯度、超细粒度及独特的“洋葱头”层状结构,因其优异的磁性能、高反应活性和良好的烧结性,已成为高端制造领域不可或缺的基础材料。本文系统综述了羰基铁粉的主流制备工艺、性能特点、应用场景及技术发展趋势。

关键词:羰基铁粉、生产工艺、粉末冶金、软磁材料

1 引言

羰基铁是铁与一氧化碳反应生成的化合物,常见的有五羰基铁(简称羰基铁),其化学式是Fe(CO)5,1889年蒙德(Ludwig Mond)和兰格尔(Carl Langer)发现羰基镍以来[1],1924年在德国真正开始工业化生产羰基铁粉产品。作为目前工业化生产的粒度最细、纯度最高、球形度最佳的铁基粉体,其应用已从传统粉末冶金拓展至高频电子、国防隐身、生物医药等前沿领域。

2 制备工艺

目前羰基铁粉的制备技术主要有两种:高压气相合成法和中压气相合成法[2]。

2.1 高压气相合成法

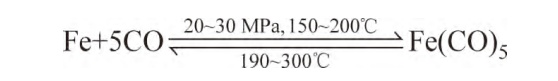

工业上生产羰基铁粉最成熟的工艺为高压气相合成法,其合成压力超过20MPa,反应温度为150~200℃,反应时间>120h,分为高压合成和热分解制粉两大工序。两个反应可表示为:

2.1.1 高压合成

工业上以海绵铁(铁约占95%)块或氧化铁鳞作为合成原料,经球磨成粉状,然后在氢气氛下进行还原,装入合成反应釜,一氧化碳气体经高压压气机加压导入反应釜,同时给釜体加热,发生合成反应,生成五羰基铁并经减压冷却为液体。

反应生成的五羰基铁液体呈黄或橙黄色,沸点103℃,20℃时密度为1.154g/cm3,受日光或紫外线照射时发生二聚作用,生成Fe2(CO)9和一氧化碳。60℃开始微分解,155℃时分解率明显增加。应储存在重游一定压力一氧化碳气体的避光容器中。

影响羰基铁合成反应的核心因素:

(1)一氧化碳压力与温度

羰基铁合成是体积缩小的放热反应,提高CO压力(通常需>15 MPa)和温度(>150 ℃)可显著加速反应;反之,压力<15 MPa或温度<150 ℃时反应速率急剧下降甚至中止。

(2)气体纯度控制

CO气体中的氧化性杂质(尤其是游离氧)需严格限制。过量氧会导致铁原料氧化和碳化,引发反应釜温度骤升,迫使反应终止。

(3)温度上限约束

合成温度超过220 ℃时,已生成的Fe(CO)5会催化副反应(2CO → CO2 + C),析出的碳沉积在铁表面,阻碍CO与铁接触,显著降低羰基铁提取率。

(4)催化剂的增效作用

添加微量催化物质(如硒、硫或氨)可提高铁表面活性,加速合成反应并提升羰基铁产率。

(5)反应物动态更新

及时移走生成的Fe(CO)5并补充新鲜CO气体,可维持反应界面CO浓度,增加铁与CO的有效接触几率,从而提升反应速率和产物收率。

2.1.2 热分解工艺

五羰基铁的分解是在一个壁式电加热或燃气螺旋式加热的立式圆筒体热解炉内进行的。五羰基铁经气化后,从筒顶的中心导入热解炉内,在一定的温度作用下,气态五羰基铁分解形核长大,通过调解热分解工艺,可获得所需性能要求的羰基铁粉。

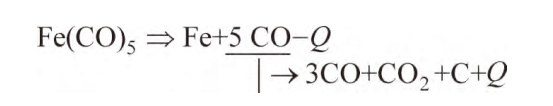

五羰基铁热分解反应也可表示为:

该反应属于吸热反应,当铁核形成后,铁核周围的Fe(CO)5浓度降低,CO浓度增高,温度下降,其结果使分解反应减慢。但在这瞬间,由于活性铁的催化作用,促使紧靠铁核周围的一氧化碳分解反应进行并放出热量,铁核周围的CO浓度降低,温度升高,分解析出的碳吸附在铁核表面,降低了铁的触媒作用,使CO的分解反应缓慢,Fe(CO)5的浓度增高到初期浓度,分解反应又重新开始,如此周而复始,形成的铁粉呈葱头状球形结构。粒度越大,葱层越多。

影响粉末性能的因素

(1)粉末平均粒度:当热解器结构(长径比)确定后,铁粉平均粒度的大小主要取决于气流的大小和各区段的温度。五羰基气体进入热解器后,由较低温度向较高温度区段进行,实现热分解的形核和长大。实验证明,较高的热解温度和较大的气体流量是活的平均粒度较小的羰基铁粉的必要条件,因为这些因素促使形核的几率增大,减少铁核在热区停留时间和碰撞几率。相反,在较低的热解温度和较小的气体流量下,热解所获得的铁粉的平均粒度较大。

(2)碳、氮、氧成分:碳、氮、氧成分与工艺条件有着密切的关系。在生产过程中,若不加任何气体,则所获得得铁粉碳和氧的含量较高,在0.8%到1.4%范围内,氮含量不大于0.1%;若加入少量氮气作为载气,则碳和氧含量同上,而氮含量有所增加,约在0.3%~0.5%范围波动,粉末中氧的主要来源主要是由于粉末表面活性大,出粉过筛接触空气时很快吸附空气中的水和氧所致;若在热解过程中加入占Fe(CO)5气体0.5%~2%的干氨气,则起到钝化和抑制CO分解的作用,粉末在较低温度下,对水分、氧敏感性小,同样在接触空气的情况下出粉过筛,氢损值明显减小。实验证明,加入氨气生成的平均粒度在3μm以上的羰基铁粉性能为:氢损值不大于0.4%,碳含量不大于0.8%,而氮含量明显增高。

2.2 中压气相合成法

目前,中压法羰基铁粉生产技术成为了新材料领域的重点研究方向。中压法羰基铁粉生产技术同高压法相比,羰基铁的压力为8.0MPa,仅为高压法的1/3;合成速度60h/釜,而高压法需要120h/釜;铁的转化率大于75%,而高压法仅为65%左右。另外,中压法羰基铁粉生产技术中,辅助原料CO不仅能够接近100%循环利用,而且采用的是节能循环模式。

中压气相合成法不仅能够降低设备制造成本,提高产能,有利于规模化,而且生产过程中的能耗低,原料能够充分利用,其生产成本远远低于高压法的生产成本。目前该技术,处于产业化实施阶段。

3 应用领域

3.1 注射成型行业[3]

传统粉末冶金中的高比重合金,需要采用活性较大的铁粉作为烧结中的液相,形成较为连续的粘结相,抑制脆性相的产生,从而获得高致密度或全致密的高性能产品。军工项目中主要用于替代已经被禁止的贫铀材料来生产穿甲弹弹芯。注射成型工艺中对最大粉末填装量要求很高。因此衡量粉末的标准中的松装密度要求很高。然而粉末粒度越小,越容易发生拱桥现象,松装密度越小。这种情况下颗粒不粘连非常重要。金属粉末注射成型技术是一种先进的成型技术,结合了塑料注射成型工艺原理与粉末冶金技术的优点,该工艺特别适用于制造内部结构复杂、微小尺寸的零部件,如折叠手机的转轴、拉链等。

3.2 软磁行业[4]

衡量软磁材料性能的指标主要包括电阻率、磁导率、直流偏置特性以及饱和磁感应强度等。用羰基铁粉制造的铁粉芯,具有优异的偏磁特性和较好的高频适应性,羰基铁粉芯的直流偏置特性远高于其他常见软磁材料,如铁粉芯、铁硅铝磁粉芯及非晶纳米晶磁粉芯等。此外,羰基铁粉芯还具有较低的高频涡流损耗,其适应的频率范围比较宽[5]。基于以上特点,羰基铁粉可用于制造高频开关扼流圈、电感、高频调谐磁芯芯体等。

3.3 吸波行业[6]

羰基铁粉通常呈规则的球形,这种形态可以降低颗粒间接触电阻,使得磁通能够顺利通过颗粒间的间隙,此外颗粒内部结构致密,几乎没有气孔或者其他缺陷,进一步减少了磁通泄露,提高了磁导率。另外,羰基铁粉内部呈洋葱状结构,内部由多层同心球壳状晶体构成,类似于洋葱的结构,该结构可以增强磁畴壁移动的灵活性,提高了磁导率。因为有极高的磁导率,当电磁波(尤其是微波和雷达波)入射到含有羰基铁粉的吸波材料时,粉末颗粒会在交变电磁场的作用下产生强烈的磁化振荡,最终消耗电磁波能量,实现吸收电磁波的作用。

此外羰基铁粉颗粒的尺寸和形状可以与特定频率的电磁波相匹配,形成谐振单元,当入射电磁波的频率与颗粒的自然共振频率相近时,会引发强烈的磁共振现象,大幅度增强吸波效果。通过调控颗粒尺寸、形状和堆积方式,可以实现对特定频段电磁波的针对性吸收。

3.4 磁流变液行业[7]

羰基铁粉在磁流变液行业有着重要的应用,主要因其独特的物理和磁学特性。首先羰基铁粉是纯铁物质,外加磁场时,很容易有响应;其次羰基铁粉的球状结构及粒径有利于形成有序的磁链结构,提升磁流变液的剪切屈服强度和响应速度;另外还可以通过包覆使羰基铁粉有更好的稳定性与分散性。羰基铁粉在磁流变液行业中扮演着核心角色,被广泛应用于各种需要快速、精确地调节流体动力学特性的智能材料系统中,如汽车、航空航天、精密仪器、医疗设备、机器人技术等领域中的减震、制动、振动控制、形状记忆装置等。

3.5 食品添加剂行业[8]

羰基铁粉因其选择性提取铁的生产工艺,铁粉中金属杂质含量极低,铅、砷、汞、镉、铝、锰、铊等金属含量都是ppb级别,是目前所有制备铁粉工艺中金属杂质含量最低的工艺,因此羰基铁粉可以作为铁元素的补给直接添加到食品中。有数据表明,羰基铁粉被人体吸收率超过80%,远远超出目前使用的化合物铁补给物。

4 结语

羰基铁粉作为高端制造的核心材料,其技术发展呈现三大趋势:

制备工艺革新:中压法、微纳米气泡技术推动低成本纳米化生产,打破BASF等国际巨头垄断;

应用场景深化:从军工穿甲弹到生物靶向治疗,渗透至10余个前沿领域;

中国技术崛起:江苏天一、悦安新材等企业通过专利布局实现全球市场份额大幅提升。

未来需在耐蚀涂层、磁导率优化、毒性管控等方向持续攻关,以满足6G通信、精准医疗等新兴需求,推动羰基铁粉从“工业添加剂”向“功能化战略材料”转型。

参考文献:

[1] 贾成厂,柳学全,李一.羰基铁粉及其应用[J].金属世界,2014(1):18-23.

[2] 邱芳锐,郑涛.羰基铁粉的应用、生产和工程设计[J].金属材料与冶金工程,2011(4): 39.

[3] 腾荣厚,赵宝生.羰基法精炼铁及安全环保[M].北京:冶金工业出版社,2019.

[4] 翁兴园.我国软磁铁氧体材料与器件产业现状与发展趋势[J].新材料产业,2017(8):23-28.

[5] 李现涛,周少雄,况春江,等.金属磁粉心的研究现状及发展趋势[J].材料导报,2018,32(S2):122-125.

[6] Wang Cailiang,Cheng Ming,Luo Zhentao,et al.Research status and progress of carbonyl iron powders based electromagnetic shielding materials[J].Aeronautical Science & Technology,2022,33(09):1-6.王才良,程明,罗振涛等.羰基铁粉基电磁屏蔽材料的研究现状与进展[J].航空科学技术,2022,33(09):1-6.

[7] 柳学全.羰基镍(铁)在高新技术产品中的应用及展望[J].现代制造工程,2005(8):117-119.

[8] 肖冬明,张振华,陈正乾,等.羰基铁粉生产工艺及用途概述[J].山西冶金,2024,(07):91-92.

2025-06-26

2025-06-26

2025-06-26

2025-06-26

2025-06-25

2025-06-24

2025-06-23

2025-06-20